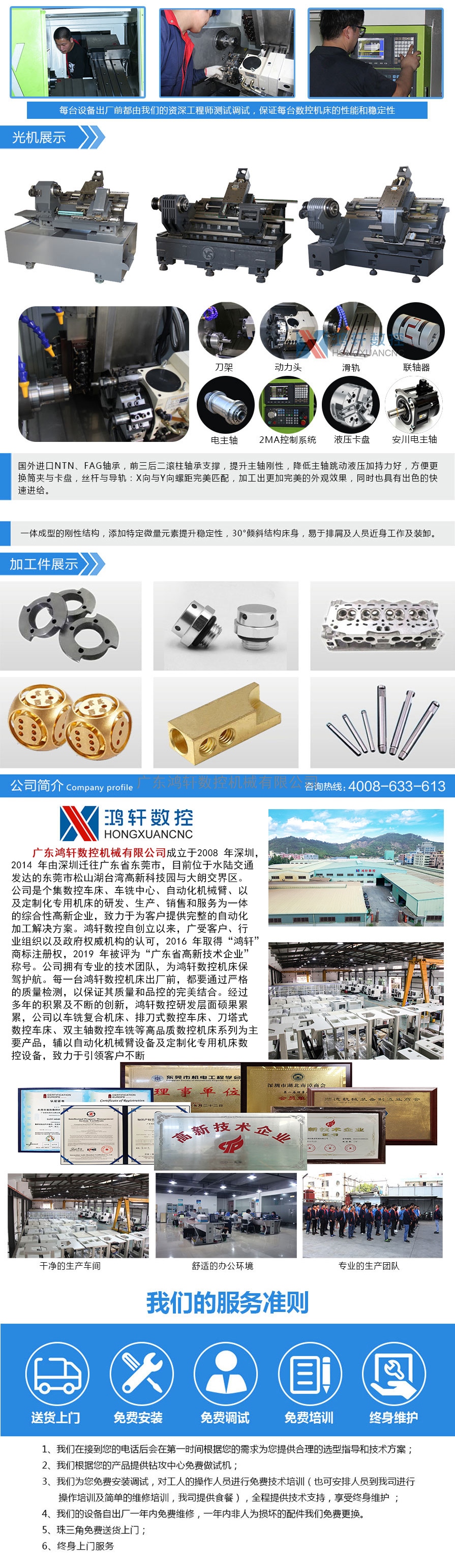

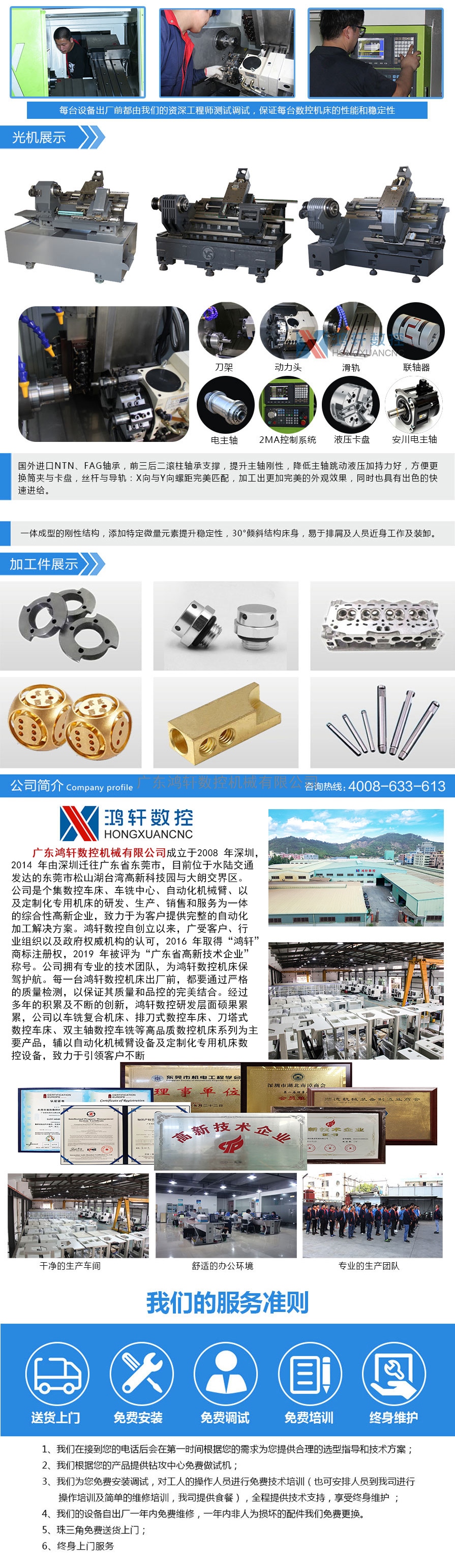

车铣复合数控车床是针对中小型精密复杂零件而设计的、高精度、高性能的精密车铣复合加工机床,配备台湾原装齿轮动力轴、可进行高精度、高效率的侧铣、侧钻、侧攻等复合加工。整机采用钣金框架结构,优质冷轧钢板,重量轻,强度高兼具韧性、硬、刚的优良力学性能。

机床特点:HXCNC-550YH动力刀塔机,大通孔非标机,全封闭防护罩机床,搭载新代系统22TA,使用的是SWIFT 直径330mm12工位动力刀塔,外径刀座1个,内径刀座1个,方刀座1个。扩展接口有USB和以太网接口。

返回列表车铣复合数控车床是针对中小型精密复杂零件而设计的、高精度、高性能的精密车铣复合加工机床,配备台湾原装齿轮动力轴、可进行高精度、高效率的侧铣、侧钻、侧攻等复合加工。整机采用钣金框架结构,优质冷轧钢板,重量轻,强度高兼具韧性、硬、刚的优良力学性能。

|

主要部件品牌及规格 |

||||||

|

序号 |

部件名称 |

制造商 |

品牌来源地 |

规格 |

||

|

1 |

机身 |

鸿轩 |

中国 |

45度整体斜床身 |

||

|

2 |

主轴 |

普森 |

中国台湾 |

A2-8,主轴外径230 |

||

|

3 |

X轴Z轴线轨 |

HIWIN/PMI |

中国台湾 |

滚柱线轨35/35 |

||

|

4 |

X轴丝杆直径/螺距 |

HIWIN/PMI |

中国台湾 |

Ø32mm/10mm(双螺母) |

||

|

5 |

Y轴丝杆直径/螺距 |

HIWIN/PMI |

中国台湾 |

Ø40mm/10mm(双螺母) |

||

|

6 |

Z轴丝杆直径/螺距 |

HIWIN/PMI |

中国台湾 |

Ø40mm/11mm(双螺母) |

||

|

7 |

X轴丝杠轴承 |

NACHI |

日本 |

NACHI (25×62-4个) |

||

|

8 |

Z轴丝杠轴承 |

NACHI |

日本 |

NACHI (25×62-4个) |

||

|

9 |

控制系统 |

新代 |

中国台湾 |

22TA |

||

|

10 |

主轴伺服单元 |

丹马/新代 |

中国 台湾 |

15KW电机/18.5KW驱动 |

||

|

11 |

X/Z轴伺服单元 |

新代 |

台湾 |

3.9.KW/3.1KW |

||

|

12 |

动力头电机 |

新代 |

中国台湾 |

2.3KW |

||

|

13 |

刀塔 |

SWIFT |

中国台湾 |

330-12工位动力刀塔(100中心高) |

||

|

14 |

刀塔电机 |

新代 |

中国 |

1.0KW |

||

|

15 |

动力头规格 |

堡威 |

中国 |

ER32 |

||

|

16 |

液压卡盘、油缸 |

|

中国 |

12寸中空液压卡盘,外径304mm |

||

|

17 |

回转油缸 |

|

中国 |

10寸 |

||

|

18 |

润滑油泵 |

|

中国 |

2.0L |

||

|

19 |

冷却水泵 |

洛凯/明泽 |

中国 |

450W |

||

|

加工范围 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

床身最大回转直径 |

560MM |

|

||||||||||||||||||

|

滑板最大回转直径 |

320MM |

|

||||||||||||||||||

|

最大加工直径(盘类) |

450MM |

|

||||||||||||||||||

|

最大加工工件长度 |

550MM |

|

||||||||||||||||||

|

最大棒料通孔直径 |

Ø73MM |

|

||||||||||||||||||

|

行程 |

|

|||||||||||||||||||

|

X轴有效行程(半径) |

210MM |

|

||||||||||||||||||

|

Y轴有效行程 |

80MM |

|

||||||||||||||||||

|

Z轴有效行程 |

550MM |

|

||||||||||||||||||